[摘要] 综合分析我国特种设备钢丝绳检测状况,从国家对特种设备安全监管总体目标的层面出发,提出了依托自主创新的钢丝绳检测技术,实施在用钢丝绳检测过程的动态管理,解决钢丝绳使用过程中隐患、浪费、低效同在的三大矛盾,实现安全、节约、高效监管目标,创建一个中国特种设备钢丝绳安全监管的全新模式。

[关键词] 特种设备 钢丝绳检测 钢丝绳无损检测 管理创新

Wire rope safety status of Chinese Special Equipment as well as innovation & development of wire rope inspection technology

Dou Bailin - President of Louyang TCK•W Wire Rope Inspection Technology Co., Ltd.

Abstract: wire rope is the key element in Special Equipment of elevator, lifting machinery, ropeway,etc. wire rope acts an important role in Special Equipment Management. This article generally analyzed current safety status of wire rope in Chinese Special Equipment, based on national requirement and overall target for Special Equipment safety supervision, putting forward a total new supervision solution by adopting the independent innovative Chinese non-destructive inspection technology, conducting a dynamic & continuous regional monitoring, control and management for in-service wire rope, thoroughly eliminating the hidden accident in the most dangerous key position – the process of wire rope running, scientifically economizing rope cost, effectively improving productivity. Conforming to China's current implementation of the scientific concept of development, reform and innovation, energy reduction, safety and development of the system requirements, The new technical and supervision solution fundamentally solves the three great contradictions of hidden danger, waste and low efficiency for wire rope in Special Equipment, realizes the common supervision target of safety, cost-saving and efficiency, thus, establishes a new mode to wire rope safety supervision in Chinese Special Equipment.

Keywords: Special Equipment; wire rope; safety; inspection; monitoring; innovation.

特种设备是国民经济建设的重要基础设备,与人民群众生活密切相关。随着社会经济与工业技术的迅猛发展,近年来我国在用特种设备规模不断扩大,每年净增长近30万台(套)。2015年底全国在用特种设备已超过600万台(套)。

TCK.W弱磁检测技术第一次实现钢丝绳的在线自动检测以防止和减少事故为目标,国家质量监督检验检疫总局提出: 2010年,我国特种设备万台事故起数要力争从0.8起控制到0.5起以下,万台死亡人数要力争从1.0人控制到0.8人以下;到2020

年我国特种设备安全水平要力争达到或接近发达国家水平。这一宏伟目标,体现了我国政府立足国计民生,力促经济社会安全发展的胆识与决心,同时要求安全监管、检测检验以及直接责任者都必须认真吸取以往安全事故的深刻教训,针对设备运行过程中典型和共性重大危险源与重大隐患,提出科学有效的解决方案,切实保障这一人道主义目标的实现。

钢丝绳,是设备承载所必须的主要柔性构件,在国民经济各领域得到广泛采用,使用量巨大。在《特种设备安全监察条例》所定义的“涉及生命安全、危险性较大的锅炉、压力容器、压力管道、电梯、起重机械、客运索道、大型游乐设施”等特种设备中,后四类(所谓机电类设备)均大量使用了钢丝绳。钢丝绳的性能、质量时刻关系到大量设备和人员的安全。

一、我国特种设备钢丝绳安全状况

1、电梯行业

根据国家公布统计数据,电梯事故起数占特种设备安全事故总起数的7.5%至18.3%,2005和2006年处于八类特种设备事故起数的第二位,2007年上半年达到16.9%,接近历史高点;每年电梯事故死亡人数占全部事故死亡人数的6%至13.1%,2005和2006年居于八类特种设备的第三至四位,2007年上半年共因电梯事故死亡19人,又创近年新高。

不言而喻,钢丝绳安全对在用电梯的运行至关重要,日本近期的电梯危机事件就证实了这一点。2006年日本五大电梯公司发生了42起电梯钢丝绳断裂事故。日本国土交通省因此决定对占到日本在用电梯近9成的52万部电梯进行紧急检查,并起动了将电梯钢丝绳断裂作为法律规定的“与重大事故密切关联”事项、以及对其报告义务化的研判进程。

我国目前在用电梯保有量350万部,并继续以每年10%左右的速度快速增长。需要关注的是,大量电梯于上世纪九十年代和本世纪初投入运行,钢丝绳的报废更新是一个普遍而突出的问题。不加区别地全部更换无疑耗费巨大,有选择地更新又该怎样进行技术判别与其它部位相对完善的检测和监视手段相比,钢丝绳检测及其安全性评估目前急需却又薄弱。

电梯已经成为人民生活不可或缺的代步工具,但电梯钢丝绳安全却十分令人堪忧:

2002年10月24日,沈阳某高层住宅楼电梯钢丝绳断裂死亡3人,重伤1人;

2004年12月8日,西安某展厅封顶仪式因升降机钢丝绳断裂死亡6人,伤16人;

2006年11月26日,云南昆明的省委机关办公楼电梯钢丝绳断裂死亡4人;

2007年5月30日,四川内江市某公司电梯钢丝绳断裂死亡3人;

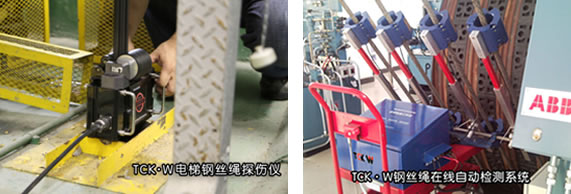

先进的TCK.W电梯钢丝绳探伤仪

2、起重机械(包括房屋和市政起重机械,下同)行业

城市工业建设离不开起重机械。2015年,我国在册起重机械达到200万台,是目前增速最快的设备类型;每年起重机械事故起数占所有特种设备安全事故总起数的22.1%至44.5%,是安全事故的高发区和重灾区,尤其在近年起重机械事故显著增多,重大、特大事故有所抬头。2006年因起重机械事故死亡人数竟然达到133人,占各类特种设备的39.8%。

2007年上半年,我国起重机械部件失效导致事故共13起,占特种设备事故总数的35.14%,其中钢丝绳突然断裂事故竟达7起。国家质量监督检验检疫总局于6月份发布通报指出:2007年前5个月,起重机械事故连续多发,5月份1个月全国发生10起,死亡16人,6月1日至5日又接连发生了6起起重机械事故,死亡7人。经主管部门对2007年5月份一个月的事故进行初步分析,因设备质量问题引发的事故占33.3%,其中起重机械钢丝绳断裂事故占全部设备质量事故的40%。

起重机械是主要产业的“骨干”,但是由于钢丝绳安全没有得到有效控制,机毁人亡的惨痛教训竟然屡见不鲜:

2001年4月30日,哈尔滨某工程施工现场起重机钢丝绳断裂死亡4人,重伤1人,直接经济损失65万元;

2004年6月5日,甘肃庄浪县某公司起重机钢丝绳断裂死亡5人;

2005年4月26日,西藏日喀则区施工工地起重钢丝绳断裂死亡3人死亡,重伤1人;

2006年10月30日,广州某体育馆工地因高空钢缆断裂死亡4人;

2007年3月12日,湖北宜昌某施工工地因吊栏钢丝绳断裂死亡4人;

先进的TCK.W便携式钢丝绳探伤仪

3、客运索道行业

我国客运索道目前仍是新兴产业,在用架空索道与客运缆车、滑雪场地牵拖索等836条,为我国的山地客运、江河摆渡、景区旅游等事业发挥着重要的作用。

索道本身处于相对恶劣的运行环境之中,自然侵蚀情况严重,而我国客运索道目前已集体进入故障易发期和多发期,近年来陆续出现严重事故和典型事故征侯,一旦连锁反应,就将造成重大的生命财产损失。

客运索道已成为人们享受现代生活的重要载体,但是索道运行至今未能摆脱钢丝绳事故隐患的巨大威胁。上世纪九十年代末期,我国四川渡口矿务局曾对其15年间货运索道事故进行了统计分析,结果表明:钢丝绳断绳事故90次,占总事故的16%,造成的停运时间为734小时,占总停运时间的24%。

1976年3月9日,意大利北部塞尔米斯运动场索道因钢丝绳断裂死亡42人;

1990年6月1日,格鲁吉亚第比利斯登山索道因牵引绳断裂死亡20人,伤35人;

1999年7月1日,法国西部阿尔卑斯山天文台索道钢丝绳断裂,20位天文学家不幸遇难;

2006年10月16日,我国广西梧州市某自制缆车因钢丝绳断裂死亡5人。

1999年10月3日,贵州马岭河客运索道绳断厢落,造成了一次死亡14人,伤22人的国内特大安全事故。

新加坡花柏山索道装备的TCK.W在线自动检测系统

二、“生命线”上的隐患——钢丝绳运行技术难点解析

钢丝绳业已成为事故频发的重大危险源,钢丝绳疲劳、断丝、磨损、锈蚀等技术缺陷业已成为难测难防的重大隐患。钢丝绳的应用性研究表明:

只要运行,钢丝绳损伤几乎不可避免——“正常”使用的钢丝绳仍然屡屡发生断裂事故,就是因为积累的损伤使得钢丝绳实际上并非想象中那样安全;

只要运行,钢丝绳强度已处在未知的低点——受载荷作用与环境影响,钢丝绳的力学性能将在磨合期后持续退化,而最可怕是难以掌握退化已经到了何种程度;

只要运行,钢丝绳安全始终令人心悬一“线”——即便无故障运行了100小时,也不能保证下一小时仍是安全可靠;即便看起来完好无缺,也不能保证运行绝对安全;即便完全采用新绳,也还是可能存在质量缺陷导致的不安全。

事实表明,由于自身结构的复杂性、运行环境的多样性以及检测方法的局限性,大量在用钢丝绳并无良好的安全保障,并连带反映出“隐患、浪费、低效”同在的三大矛盾。

1、钢丝绳安全,始终是设备监管的难点甚至是盲区。

美国ASTM标准E1571《铁磁性钢丝绳电磁检测方法》的起草人之一Dennis and Vida. Poffenroth先生也将起重钢丝绳称为“Lifeline”(生命之线)。然而由于缺少科学可靠的检测手段,钢丝绳使用过程始终潜伏着安全隐患。据美国权威机构对全球8000多家钢丝绳实验室和使用现场的采样分析,大约10%的在用钢丝绳强度损耗超过15%,处于危险状态;有2%的在用钢丝绳强度损耗超过30%,处于极度危险状态。美国还对800多个钢丝绳使用现场采取多种信息资料进行统计分析,结果表明钢丝绳断绳的突发事故为12%,隐患事故为10%。

在我国,矿山、港口等国民经济重要行业的钢丝绳安全状况一直十分严峻。根据国家安全生产管理总局统计,2004~2005年全国煤矿共发生提升运输事故1065起,死亡1142人,其中断绳事故占据相当大的比例。2003年2月22日,山西吕梁交城县五七煤矿提升机钢丝绳发生断裂事故,一次造成14人死亡、5人受伤的重大恶性事故,损失极其惨重。钢丝绳断绳目前仅次于瓦斯和透水事故,是目前煤炭系统第三大灾难类型。港口方面,上海港务局曾对管辖范围内近几年的机损事故进行统计分析,结果显示33%的事故为钢丝绳断绳。

2、钢丝绳使用成本,因安全检测不到位和无条件定期换绳而形成巨大浪费。

美国统计表明:70%以上被强制更换的钢丝绳很少或基本上没有强度损耗。日本在另一项统计中表明:被强制更换的钢丝绳中,一半以上的强度仍处于新绳强度的90%以上,还有不少超过100%,即处于磨合期。

3、钢丝绳运行效率,因强制停机检测和落后的人工检测方式而被大大降低。

TCK.W弱磁检测技术实现了对钢丝绳的宽距检测,通过能力极强

除了规定的产品安全性能监督检验、安装安全

性能监督检测以及在用设备定期检验之外,为了保证安全,责任部门还必须对特种设备钢丝绳专门进行日常停机检测。因为钢丝绳的用量巨大和低效率的检测方法,只好牺牲正常的设备运转时间,停机待产成为普遍现象,尤其是矿山、港口等重要行业,因此造成的产能瓶颈制约严重,减产减收数额可观。

4、隐患是万恶之源,看不见的隐患比看得见的隐患更危险。

钢丝绳安全隐患具有的三个方面的综合特征。事后的样本解剖、破断试验或者金相学分析等实验室手段,均可有效发现断裂钢丝绳的具体缺陷,或者导致事故的真实原因。但真正要对安全隐患预测、预控和预防,则必须依靠科学可靠的无损检测技术手段。

(1)造成钢丝绳断裂的具体原因复杂多样。

日本电梯协会对2006年42起电梯钢丝绳断裂的事故原因进行了调查:年久老化的为15起,异物混入的为7起,安装时造成钢丝绳损伤的为4起,生锈、异常磨损的各2起,原因不明的12起。

(2)疲劳是钢丝绳最普遍和最危险的隐患。

钢丝绳内外部的断丝现象,绝大部分仅仅因为受到弯曲、拉伸、扭转等纯力学作用而产生。疲劳不仅会形成大量断丝、断股,甚至会瞬间形成整绳断裂,这已被国内外技术专家所共识。疲劳在积累过程中很难被检测,结果常常来不及被发现就酿成了断绳事故。

2007年7月27日,深圳南山区某港口公司所属17号门座起重机在船舱内起吊卷钢板,主钢丝绳和吊钩钢丝绳发生断裂。当时吊装重量约18.6吨,而门机额定档是25~22(吨)。事后分析表明:

钢丝绳的化学成分、金相组织、整绳抗拉强度均符合要求,材质无显著缺陷;

钢丝绳属于典型的不旋转结构,内层绳股的负重大,易失效;

钢丝绳断口显示内股呈现粉碎性疲劳断裂(低周疲劳)。

很多断绳事故显示,在用钢丝绳疲劳损伤的产生基本无法避免,潜伏性很强,危险征兆相当隐避,暴发速度却往往很高。因此,疲劳被全球无损探伤界认为是最大的公害、待解的难题。

(3)从钢丝绳内部开始的断丝断股极易导致断绳事故。

2007年12月19日,作为湖北省某重点交通工程的在建荆岳长江公路大桥27号桥墩施工现场起重钢缆断裂,导致5人溺亡。事故调查表明,断裂钢缆由12股钢筋组成,直径19.5毫米,承载能力20吨,刚刚投入使用一个半月,施工例行检查并未发现钢缆出现异常情况。

江西漂塘钨矿曾对更换下来的自用钢丝绳进行解剖分析,总绳长250米,外观检验具有13根表面断丝,然而经过解剖详细检查,内部断丝竟达到134处,一个捻距内的断丝最多达到11根。

综上所述,我国特种设备安全现状仍旧存在共性隐患,钢丝绳监管任重而道远。关注特种设备安全,应为能有效识别和定量分析钢丝绳内外部各种安全隐患的钢丝绳无损检测技术提供研究、开发、应用和推广的宽阔舞台。

三、钢丝绳无损检测技术的现状与发展趋势

整整一个世纪以来,世界各国科技工作者一直在探索检测钢丝绳的各种方法,努力使钢丝绳既延长寿命,又要确保在发生断裂之前被及时地更换下来。国内外已有的钢丝绳无损检测方法包括了磁或电磁检测法、超声波检测法、声发射检测法、电涡流检测法、射线检测法、光学检测法等。直到近年,除电磁检测技术之外,其余无损检测技术依然限于实验室研究。

1986年至1996年期间,以加拿大矿业能源技术中心为主的研究小组实施了一个钢丝绳缺陷电

传统的强磁探伤仪存在诸多局限

磁检测技术的十年研究计划,通过强磁励磁技术条

件下的电磁检测探头,实现了对钢丝绳显著缺陷的定性及半定量检测,并通过对钢丝绳断绳事故的深层原因连续深入分析以及对检测仪器的机理研究,定义了目前普遍采用的钢丝绳性能检测指标:LF(即钢丝绳局部缺陷)和LMA(即钢丝绳金属截面积损失)。以此为原型的检测仪器近年在国内外一些技术服务机构和工业现场得到了部分推广和应用。

然而,强磁无损探伤技术仍然具有明显的局限和不足,最终未能完成评估钢丝绳剩余承载能力和使用寿命的检测目标。具有以下几个方面的问题:

1、对LF的检测能力

强磁探伤仪在钢丝绳LF检测能力上的最佳技术指标是:被测损伤造成的轴向间隙≥10mm。这一技术指标意味着间隙<10mm的各种损伤均不能被强磁探伤仪检出,特别是几乎不造成损伤间隙的疲劳损伤,注定不能检出。而实际现场使用条件下,间隙<10mm的钢丝绳损伤比比皆是,疲劳更是造成钢丝绳断裂的最大隐患。

2、对LMA的检测能力

强磁探伤仪给出的钢丝绳LMA检测结果,实际上是在探头长度上引起钢丝绳金属截面积损失的缺陷均值,目前最高的分辨能力可在50mm的轴向长度上进行损伤的定量分析,损伤长度<50mm时,其严重程度将被大大低估,甚至完全被抹杀。美国NDT的技术专家H. R. Weischedel认为:“精确定量检测钢丝绳断丝几乎是不可能的”。

3、传感器灵敏度

强磁探伤仪采用的磁感应线圈,无法摆脱检测速度对输出信号的严重影响,而采用霍尔元件,磁感应灵敏度只有0.2~0.7mV/mT,在相同量级的众多干扰信号中基本难以区分和提取真实的检测信号。

4、检测性能的稳定性

强磁探伤仪采用的强磁激励本身就具有很大的不确定性,霍尔元件输出信号易受环境温度与结构应力的影响,同时后端信号多级放大工艺也存在显著的热不稳定(即“零点飘移”),因此检测结果高失真,重复率低。

5、通过能力

强磁探伤仪采用的传感器,因灵敏度低而必须贴近钢丝绳表面才能检测,被测钢丝绳最多仅有2mm的自由运动间隙,遇到钢丝绳翘丝、松股、或严重变形将立时受阻,甚至危及检测人员与检测设备的自身安全。

6、仪器的轻便性

强磁探伤仪因为励磁装置而无法避免探头的笨重,绳径越大,检测探头越重。以检测φ36mm钢丝绳的探伤仪为例,探头重量均处于12~25kg;使现场实地检测操作难度增大,并给仪器的运输、携带、安装和维护带来诸多不便。

面对当前钢丝绳无损检测技术现状与国家特种设备安全管理目标的不对称,探索和创新科学的钢丝绳无损检测新方法成为形势的需要和历史的必然。尤其在党的“十八大”前后,自主创新、安全生产、节能减排、和谐社会等一系列政策精神,成为关系国计民生,引导全社会共同关注的时代主题。钢丝绳新型检测技术的研究、开发、应用与推广,将为我国特种设备安全监察工作提供有效手段和科学保障。

根据国务院“国家中长期科学和技术发展规划纲要”,“重大生产事故预警与救援”被列入“公共安全”重点领域的优选主题,“重大产品和重大设施寿命预测技术”被列为先进制造技术的三大前沿技术之一,并同时被列入“十二五”国家高技术研究发展计划(863计划)先进制造技术领域重大专题课题。

根据国家“十一二五”科技支撑计划,“生命线工程安全保障关键技术研究及工程示范”等3项关联技术项目已被列入计划;“客运索道关键部件(钢丝绳等)在线遥测与监控系统”等2类关联高科技产品被列入特种设备18种检测监测设备考核体系。

根据国家“十二五”安全生产科技发展规划,“基于传感器网络的安全参数监测关键技术”等7种关联技术被列入60个优先发展的安全生产科技研究方向;“无损探伤技术”等5项关联技术被列入100项重点推广技术;“重大危险源监控技术示范工程”等2项关联技术工程被列入8项安全技术示范工程;“检测检验与物证分析平台”被列入6类安全生产科技支撑平台。

四、TCK•W.W钢丝绳弱磁检测新方法的技术贡献

为了确保钢丝绳安全、可靠、高效运行,迫切需要一种能够对钢丝绳各种损伤实施定量定性无损检测的高精确度和高适用性技术设备。TCK•W弱磁检测技术,是由TCK•W科技人员成功发现空间磁场态势的运动变化规律,在铁磁性物质无损探伤领域建树的重大创新成果。TCK•W弱磁检测技术的诞生,经历了近20年的苦心研究,一举攻克了传统检测方法无法解决的百年技术难题,成为中国创造的国际领先技术,由TCK•W钢丝绳检测技术有限公司拥有全部知识产权,并已形成目前世界上唯一能够准确评估被测钢丝绳剩余承载能力和使用寿命的无损探伤设备。

这项领先世界的弱磁检测技术集中表现为三大创新和两大突破:

1、创立"空间磁场矢量合成"新理论;

2、发现"弱磁检测"新方法;

3、发明"窦氏元件"传感器新技术。

基于以上研究成果,TCK•W一举攻克了困扰世界无损探伤界的两大百年难题:

1、对钢丝绳内外部疲劳、断丝、磨损、锈蚀等各种损伤的量化检测;

2、在工况现场条件下准确评估被测钢丝绳的剩余承载能力和使用寿命。

TCK.W钢丝绳探伤仪受到欧洲客户的认可

尤如天文学中“日心说”替代了“地心说”,钢丝绳检测领域内,TCK•W“空间磁场矢量合成新原理”替代了传统的“漏磁场原理”;TCK•W独创的“弱磁检测方法”替代了传统的“强磁检测方法”;TCK•W的“窦氏元件传感器技术”替代了传统的“霍尔元件和感应线圈传感器技术”;TCK•W的创新成果,首次完成了对钢丝绳从“定性检测”到“定量检测”的本质性跨跃,产品性能第一次真正满足了各种工况的现场使用要求,因此也在全球范围内第一次具备了大规模投入使用的基本条件。

TCK•W钢丝绳无损探伤仪以国际公认的钢丝绳安全承载能力的校核原则为检测依据,能够通过对在线钢丝绳内外部断丝、磨损、锈蚀、疲劳等各种损伤导致的实际承载金属有效截面积损失率的定量检测,正确评估被测钢丝绳的剩余承载能力和使用寿命,为重要的钢丝绳用户提供符合相关标准和规范要求的钢丝绳安全使用与合理更新的科学依据,是有效预防钢丝绳断绳事故、合理降低钢丝绳用绳成本和科学提高钢丝绳运行效率的高科技保障。

一流的企业做标准,由TCK•W公司参与制定的我国第一部、也是世界第一部带有判定规则的钢丝绳检测方法标准,中华人民共和国煤炭行业标准MT/T970-2005《钢丝绳(缆)在线无损定量检测方法和判定规则》,由国家发改委于2006年1月17日公告发布(公告号:2006年第二号),并于2006年7月1日正式执行。该标准技术等级远远高于美、法、澳等发达国家的同类标准,而标准所依据的技术基础正是TCK•W钢丝绳弱磁检测技术。目前,TCK•W公司也参与到制定国标《铁磁性钢丝绳的磁或电磁检测方法》的工作当中。

2005年以来,TCK•W在弱磁检测核心技术的基础上研制开发了新型的固定安装、远程监测的钢丝绳在线自动监测系统,首次实现了对钢丝绳的在线监视、遥感遥测和区域集中控制,是针对重大技术装备和设施的“高度危险构件”钢丝绳,进行全程全方位在线监测和分析管理的创新技术体系。

TCK•W钢丝绳在线自动监测系统,第一次在世界范围内成功地实现了对重大装备钢丝绳全程及全方位的在线自动监测,是帮助广大用户实时监测

SIMENS配套使用TCK.W钢丝绳在线自动监测系统

钢丝绳的安全状态,可靠预防钢丝绳的断绳事故,科学降低钢丝绳的用绳成本,有效提高钢丝绳的运行效率的更加方便、可靠、高效和智能化的高科技检测手段。

TCK.W钢丝绳在线自动监测系统同时完成对多条钢丝绳的检测

以技术上的创新成果为契机,TCK•W近年来关注于钢丝绳使用与监管各个方面存在的经验及误区,潜心研究了从钢丝绳选型、采购、安装、运行、

直到报废、换绳等每一个技术细节,发现并得出了着眼于重要部位在用钢丝绳全寿命无故障运行的建设性规律和解决方案。消除隐患,惠及安全,是TCK•W甘于探索、不懈奋斗的永恒目标。

五、对于我国特种设备安全管理的几点想法和建议

1、技术和管理的落后通常源于观念的落后,创新风暴也要从头脑开始。

大家知道,质量管理体系经历了一个多世纪的发展进入到全面质量管理的实践阶段。世界范围内,安全管理体系与之同步发展,经历了这样三个阶段:检验、统计控制和全面安全监测管理。

从上世纪初到30年代末,安全检测日益成为一项独立的管理课题。这一阶段被定义为安全管理的初级阶段,其特点是把控制安全检验行为作为管理目标,强调检验人员的安全监督职责,把检验作为保证安全的主要手段,但检验是被动的,对安全隐患缺乏行之有效的控制手段。

1924年美国W. A. Shewhart将数理统计方法引入管理学,发明了控制图,使控制管理成为一门独立的科学。安全管理开启了统计控制阶段,期间发展了统计过程控制(SPC)体系,突出了预防性的控制管理。80年代以来,在欧美等国的汽车、飞机、钢铁等制造行业获得广泛应用。人们同时关注到生产制造过程所决定的产品性能和产品质量对于使用安全构成的巨大影响。

1961年随着美国A. V. Feigonbaum首先提出全面质量管理的观点,安全管理也同时步入到一个崭新的阶段,开始着眼于建立全过程和全方位的科学管理体系。计算机和网络信息技术极大地促进了其发展。

回首20世纪,人类冲破“亡羊补牢”的陈旧观念,改变了仅凭经验应付隐患的低效手段,给予世界全新的劳动安全理念和方法,包括生产生活中对安全事故的防范技术与手段。把人类事故忧患的颓废情绪变为安全科学的缜密对策,靠的是科学的安全理论与策略、高超的安全工程和技术、有效的安全立法及管理。

2、安全管理应与技术的创新和发展紧密结合。

安全是常识,更是科学。特种设备的生产、使用依靠一系列的技术规范、操作规程和检验检测来实现,“技术支撑”具有法定作用。推行科学的管理方法,采用先进的技术手段是特种设备安全监察工作的必由之路。实践证明,如果做到科学管理,依法监管,彻底消除事故隐患,实现设备本质安全,安全事故是可以预防的。

我国的特种设备安全局面,既需要先进的科学技术手段,同时也离不开扎实高效的政府监管。社会上长期存在“安全相对,事故绝对”、“安全事故不可防范,不以人的意志为转移”等麻痹思想和宿命观念,这是设备事故背后更危险的安全隐患,不能不引起高度的警惕。国家质量监督检验检疫总局在《关于进一步加强特种设备安全监察工作的意见》中确立了依靠科技,推进特种设备安全工作的重点对策:“要抓紧构建特种设备安全评价体系研究,以特种设备安全方面的共性和关键技术的攻关为突破口,为我国特种设备安全监察总体水平进入世界先进行列提供技术保障,争取到2010年,有10个左右项目达到国际先进水平,1至2个项目达到国际领先水平。”执政纲领体现了政府对安全科技的高度重视,民族科技也期盼在实现创新、发展的同时,能切实为社会、国家建功立业。

3、大力推动对重要部位钢丝绳运行的动态、连续、区域监测、控制及管理。

ABB配套使用的TCK.W钢丝绳在线自动检测系统

用社会有限的投入,去实现对人类社会尽可能高的安全水准。钢丝绳安全切实关系到我国特种设备安全监管工作的大局,如何系统解决是一个迫切和紧要的问题。

免停机的全过程监测是安全技术与安全管理的新趋势。我国特种设备数据多,分布广,技术水平莨莠不齐,而专业检验机构面临专业技术人员不足,工作量大,技术装备水平各异,检测仪器使用效率不高等问题。安全事故频发一个很重要的原因,就是检测检验并未全面有效地覆盖各个区域、各台设备、以及各项运行作业。

目前TCK•W钢丝绳在线自动监测系统已经实现了多点布控、远程遥测和全程智能化数据管理,全球通讯资源及计算机网络遍布,从而为钢丝绳的动态、连续和区域监测提供了有力的保障。例如:可建立针对电梯钢丝绳的社区集中监测系统,针对起重机械钢丝绳的厂(场)区或城建集中监测系统,甚至针对索道、桥梁钢丝绳的全国集中监测系统,通过这些技术手段,将可以在一个共性的高度危险部位——承载钢丝绳的运行环节,彻底消除事故隐

患,科学节约用绳成本,有效提高生产效率,也必将促进我国特种设备安全技术与监管水平快速越上一个新的高度。

着力保障和改善民生,推动建设和谐社会,是胡总书记十七大报告中强调的重要精神。在特种设备安全当中有效推进科技创新、技术标准创新和监

管方式的创新,将为贯彻落实科学发展观,有效解

决安全隐患,促进节能降耗,保障社会稳定发展和人民幸福安康赋予更多的内涵。

作为新时期里实践自主创新、追随伟大复兴的民族力量之一,TCK•W希望在不远的将来,与社会各界共同努力,创建一个中国特种设备钢丝绳安全监管的全新模式,为可靠消除钢丝绳安全隐患,积极预防钢丝绳断事故做出新的贡献。

技术交流:wm@wmndt.com

参考资料

[1] 窦毓棠.GXT型钢丝绳在线无损探伤仪的试验研究及其应用.全国设备设备技术学术会议论文集.1993.10.

[2] 窦毓棠,杨旭,郭铁松.钢丝绳(缆)无损检测仪的新原理磁场矢量合成法.全国电磁(涡流)无损检测学术论文集.2000.

[3] 窦柏林等.重要用途钢丝绳使用安全评估原则及推荐方法.港口装卸.2008.2.

[4] 国家质量监督检验检疫总局历年特种设备统计数据.

[5] 国家质量监督检验检疫总局.国质检特[2007]427号.关于进一步加强特种设备安全监察工作的通知.

[6] 国家质检总局特种设备安全监察局.崔钢.特种设备安全现状与对策

[7] 国务院令.第373号.特种设备安全监察条例.

[8] 国家质量监督检验检疫总局.工作动态.2007.7.

[9] 中国索道.2001.2.

[10] 国家质量监督检验检疫总局办公厅.质检办特[2007]304号.关于2007年1月至5月份全国特种设备事故情况的通报.

[11] 程子龙(记者).经济参考报.2007.7.17.

[12] 杨叔子,康宜华.钢丝绳断丝定量检测原理与技术.国防工业出版社.1995.

[13] 王捷帆,李文俊.中国煤矿事故暨专家点评集.煤炭工业出版社.2002.

[14] 国家安全生产管理总局历年煤矿安全事故统计.

[15] 廖景娱..钢丝绳断裂分析.华南理工大学.2007.8.

[16] Geller L. B, Kitzinger F, Leung K. Evaluation of Electromagnetic Rope Testers.1992.5; Computerized Operational Control of an Electromagnetic Wire Rope Tester.1995.5; NDT of wire ropes with a Novel, Computer-Controlled, Dual Function Eledtronmagnetic Wire Rope Tester.Meterials Evaluation.1998.5.

[17] H. R. Weischedel.Electronmagnetic Wire Rope Lnspection-Resolution is Important.Materials Evaluation.1998.11.

[18] Anerew J. Dubrin.Essentials of Management (5th Edition).Southwest College Publishing.2000.

下一篇: 最后一篇

发表期刊:特种设备研讨会论

发表期刊:特种设备研讨会论