将钢丝绳安全提升至更高等级

港口行业-技术方案

港口行业-应用场景

● 岸桥—钢丝绳智慧监测专家系统

● 浮吊—钢丝绳智慧监测专家系统

● 港口—便携式探伤仪

● 卸船机—钢丝绳智慧监测专家系统

港口行业-是安全更是效益

| 对比项目 | 人工检测 | TCK.W创新技术 |

| 1.安全痛点 | 人工检测可靠性差,内部损伤无法检测;过程安全不受控,重大隐患难以消除。 | 全面检测内、外部各种损伤,机器智慧检测替代人工检测;钢丝绳安全达到最高等级。 |

| 2.降本增效 | 检测速度0.3m/s,能耗高、效率低、检测时间长;定期检测:全年平均检测21次,每次2.5h,全年检测耗时约52.5h;日检:一天两班巡检耗时10分钟,按300天/年计,耗时50h;岸桥每年钢丝绳检测用时约102.5h;检测时停止吊箱作业。 | 生产的同时完成检测,全年节约检测时102.5h;按平均30TEU/h,每台岸桥每年可增加吊箱量3075TEU;按300元/TEU计算,每年可增加产值92.25万元。TCK.W设备使用寿命10年,可增加产值922.5万元。 |

| 3.双碳目标 | 定期换绳或定量换绳,用牺牲成本的方式保障安全,钢丝绳浪费严重。。 | 钢丝绳全生命周期安全监测;科学降低用绳成本。 |

| 4.节能减排 | 绞车电机功率:起升绳580kw;小车绳270kw,俯仰绳 360kw。起升绳一次检测时间1h耗电量580kW·h , 小车绳检测时间0.8h耗电量216kW·h, 俯仰绳检测0.7h耗电253.4kW·h。 一次检测能耗为1049.4kw·h, 全年21次检测能耗为22037kW·h。 | 每台岸桥每年可减少钢丝绳检测能耗22037kW·h;全公司40台岸桥,每年可节约检测能耗:88.1496万kW·h;减排二氧化碳排放量:87.8851万kg |

| 5.人力成本 | 定期检绳每次2.5h/6人工时,年减少检测工时均315h;日检年均占用50工时;全年检测占用365工时。 | 机器智慧检测替代人工检测。节约365工时。 |

| 6.科学管理 | 理零散记录,可追溯性差,对钢丝绳生命周期无法进行科学管理。 | 大数据保障,检测结果可追溯,可评估钢丝绳的生命周期。 |

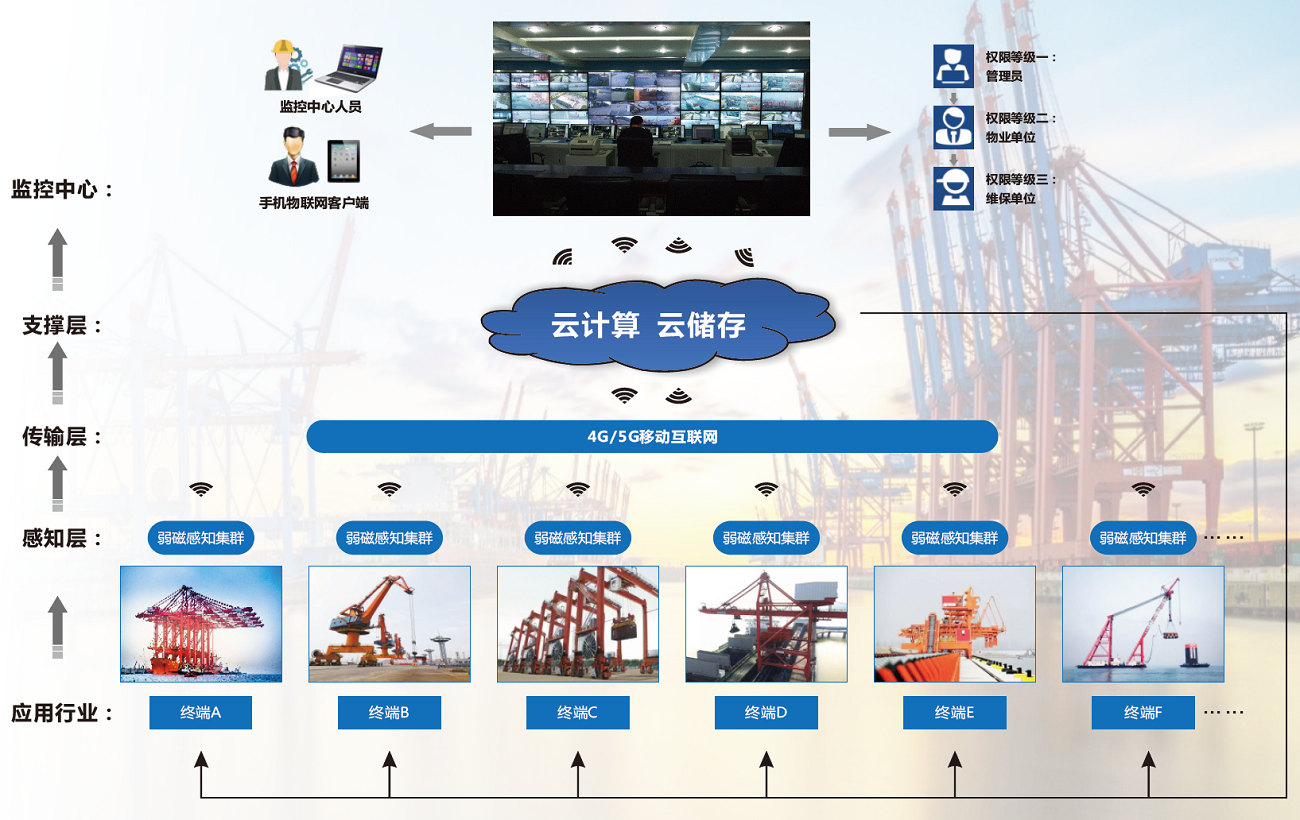

物联网+5G+钢丝绳智慧监测云平台

港口行业-现场视频

说明:获取详细的技术资料请您在下面的留言板提交您的信息,工作人员确认之后会与您联系,并将资料发送到您的邮箱。

关注我们

企业小程序

服务热线

400-859-1288

在线留言