- 超越传统技术显著优势

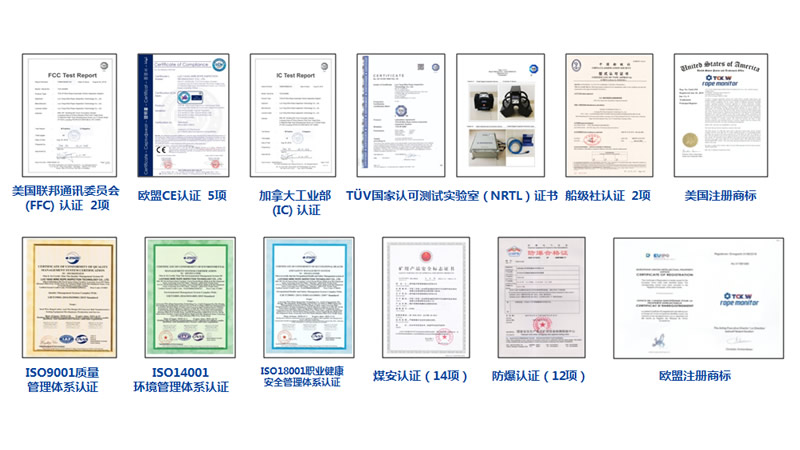

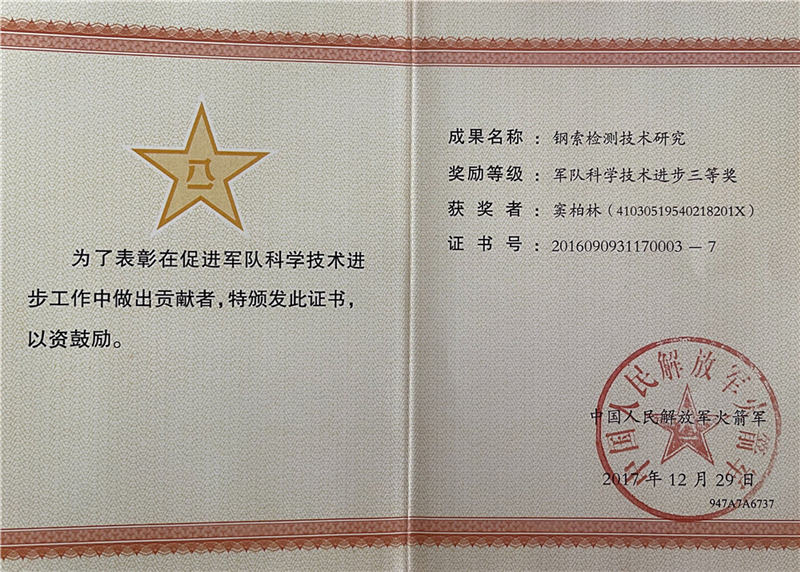

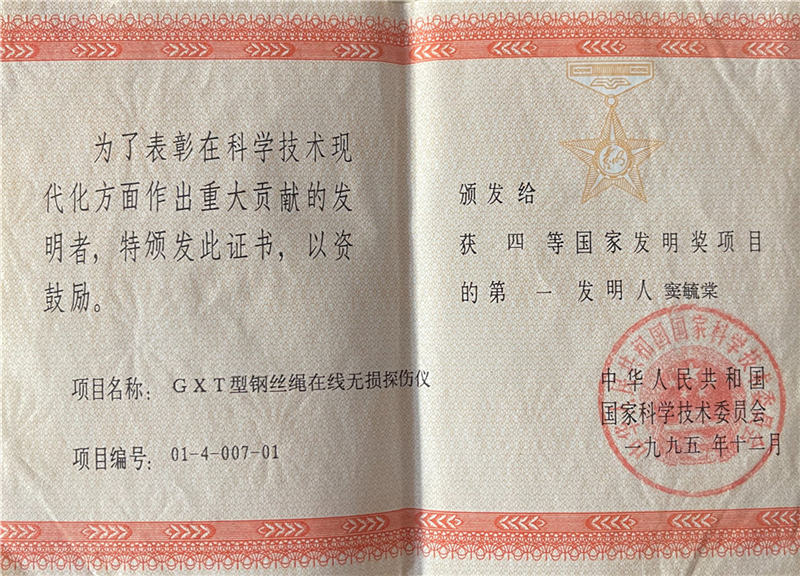

- 核心专利36项,美国、欧盟、日本发明专利3项,软件著作权24项。

服务全球客户3500+

-

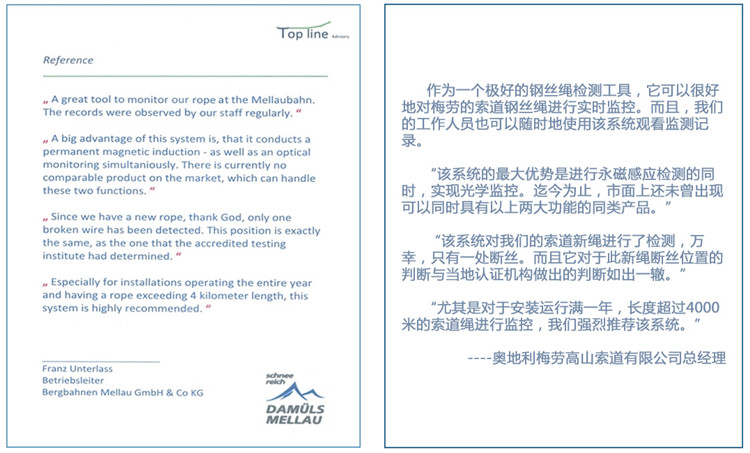

力拓(加拿大)索道 应用证明

减轻检测人员的劳动强度

-

巴矿全年节约能耗

90万kW·h

-

巴矿全年节能减排

89.73万千克

-

巴矿全年节约电费

36.9万元

-

中国长江三峡集团有限公司

支持贵公司继续研发新的产品

-

国贸中心共享电梯

电梯安全得到了保证

-

产品和服务覆盖

50个国家和地区

-

减少的停机查绳

180小时

-

增加原煤产量

27.36万吨

-

增加产值

近4.815亿元