-

来源: 洛阳威尔若普技术检测有限公司

来源: 洛阳威尔若普技术检测有限公司

-

时间:04-13

时间:04-13 -

在线留言

在线留言

-

在线咨询

在线咨询

1834年,欧洲人奥鲁勃特制造了人类历史上第一根钢丝绳,1854年英国詹姆斯改改进钢丝绳生产工艺,钢丝绳综合力学性能大幅提升,钢丝绳随着采矿业的兴起得到大面积推广,因钢丝绳突然断裂造成的事故也层出不穷,钢丝绳安全逐渐引起从业人员注意,刚开始钢丝绳检测以人工检测为主。

在钢丝绳缓慢运动的时候,钢丝绳检测人员利用眼睛看、手摸(可以借助丝袜、布条等工具)、卡尺量等方法检测钢丝绳损伤。这些人工检测方法检测效果很差,因为钢丝绳恶劣的工作环境,比如钢丝绳油污大、清理难,检车人员很难长时间站立在井下或高空对钢丝绳检测等外部因素。还有人工自身的限制因素,如无法360度检测钢丝绳,无法看到钢丝绳内部的断丝、疲劳损伤,无法长时间盯着钢丝绳看等生理限制。

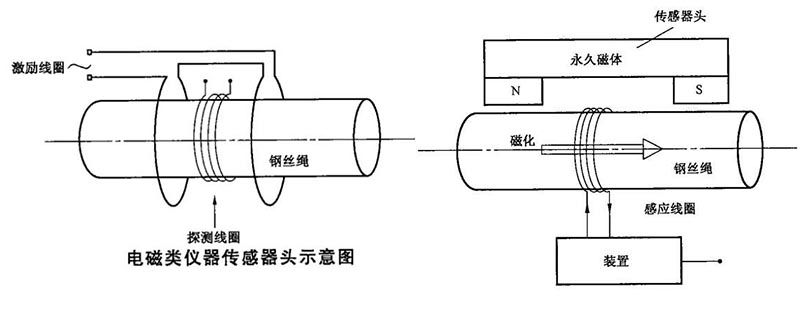

1906年,南非人研制感应线圈强磁钢丝绳检测方法,这种方法由于采用了交流励磁称为AC方法,因为该方法测量精度很差,而且每次测量都要花费大量的时间把线圈缠绕在钢丝绳上,所以很难投入实际使用。

上世纪美国人将霍尔元件应用到强磁钢丝绳检测,相比与人工检测,强磁检测技术已经进步很多。但因霍尔元件传感器灵敏度差、励磁下无法排除地磁场等噪声,决定了强磁检测的先天性缺陷。

该仪器使用永久磁铁,将钢丝绳轴向方向直流励磁至饱和,则钢丝绳的磁通量与钢丝绳的横截面积成正比,以霍尔元件测量磁轭与钢丝绳间的磁感应强度就可以计算出钢丝绳中的磁通量,它还能同时进行局部损伤的检测,随后又出现使用相同原理而采用的磁通二型钢丝绳门探头的钢丝绳探伤仪。钢丝无损探伤技术在国外最先起步,但是国外至今还在使用“强磁”作为钢丝绳无损探伤装置的检测原理,这大大限制了无损探伤装置的推广和使用,因为“强磁”的探伤必须要探头紧挨在钢丝绳表面5mm以内,我们知道钢丝绳上天入地,在海上平台、在危峰索道、在低下矿井等等恶劣环境下工作,钢丝绳工作过程中检测的话,几乎无法进行,必须要停机才能检测,这将占用大量的工作时间。且钢丝绳经过一定时间的使用表面会附着大量油垢,这就会影响大强磁原理的钢丝绳探伤仪的工作,如果出现翘丝,强磁钢丝绳探伤仪可能会让检测被迫中止,如果钢丝绳运行速度快的话,甚至会出现事故。

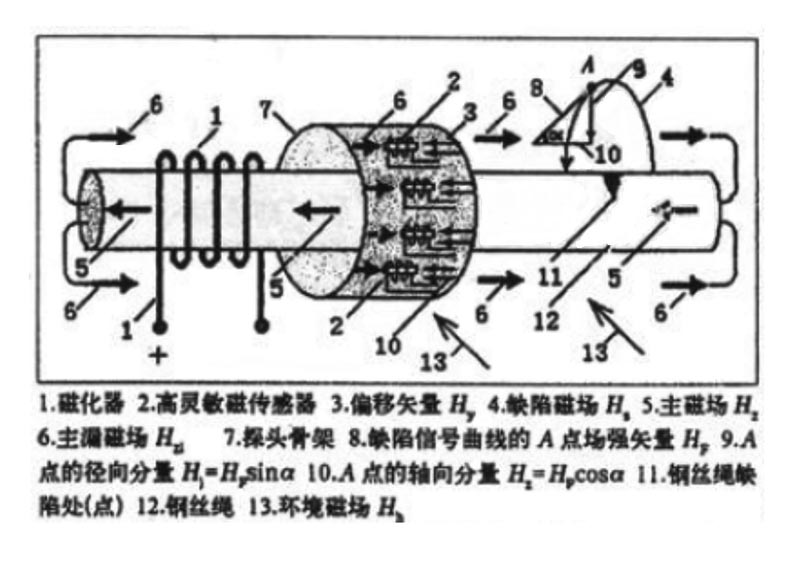

1984年,TCK.W科学家开始了弱磁钢丝绳检测技术研究,发明弱磁矢量合成理论,建立了钢丝绳定量无损检测的数学模型。通过在钢丝绳周围形成的环带磁场,利用高灵敏度的磁场传感器检测钢丝绳综合蜕变特征弱磁矢量的信息。

2006年“弱磁检测技术”诞生,TCK.W推出便携式钢丝绳探伤仪,并在国内煤矿和非煤矿业得到大面积推广应用。

钢丝绳探伤仪可实时显示钢丝绳内外部的断丝、锈蚀、磨损、金属截面积变化的定量数值,按现行标准和规程提出诊断报告和解决方案,实现了对钢丝绳损伤的快速诊断,使钢丝绳检测时间成倍减少,检测时不影响正常生产,解决了人工检绳效率低、无法检验内部损伤及人为因素影响等问题。仪器携带方便,操作简单,操作人员经过简单的培训即可操作使用,检测精度高,重复性好,损伤定位准确。

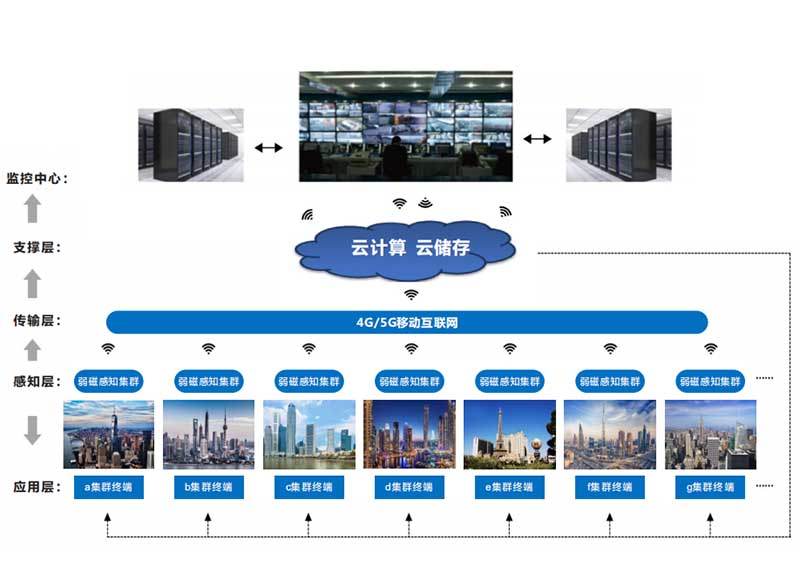

2009年,基于峰峰矿业、大同煤矿等企业更高的钢丝绳安监要求,TCK.W推出了“钢丝绳自动检测技术”。将核心检测技术与现代通讯技术、微电子技术、集成技术、信息处理技术、网络技术等综合运用到钢丝绳在线自动检测系统,实在钢丝绳正常提升工作的同时,对钢丝绳运行状况实时监测。

采用宽距、非接触式弱磁能势感应装置,通过提取被磁化的铁磁性材料上磁场分布的差异信息,完成定位、定性、定量识别钢丝绳内外部各种缺陷的创新型电磁无损检测技术。TCK.W钢丝绳在线自动检测系统推出后,在港口机械、石油钻井、矿山冶金、索道、电梯等领域得到众多应用、好评!

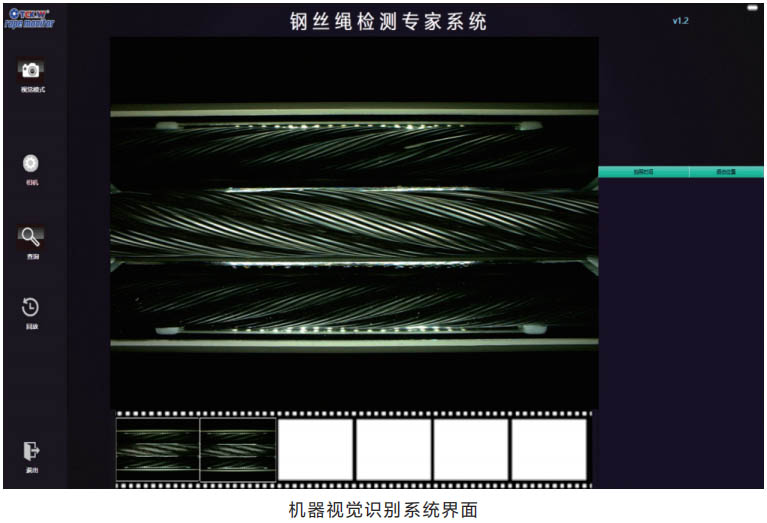

2018年,TCK.W发明智慧检测技术,将“视觉识别技术”应用到钢丝绳在线检测系统,在钢丝绳在线检测系统发现钢丝绳损伤后,视觉识别系统可以将损伤状况照片、损伤信息实时传输到控制台。

2019年,TCK.W发明了“物联网+智慧安监”系统,结合新的物联网技术、移动4G/5G通信技术,TCK.W工程师在洛阳钢丝绳大数据监控中心,就可以得到远在其他省份甚至海外的钢丝绳运行状态信息,保障各地安装TCK.W钢丝绳在线探伤系统的钢丝绳安全运行。

下一篇: 最后一篇